Comprendre les fondamentaux du lean six sigma six sigma

Les bases incontournables du lean six sigma en industrie

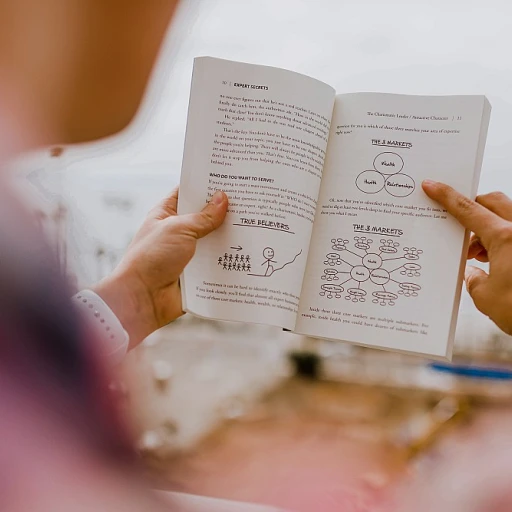

Le lean six sigma, souvent appelé lean sigma, est une méthode puissante pour optimiser les processus industriels. Cette approche combine les principes du lean management, axés sur la réduction des gaspillages, et ceux du six sigma, centrés sur la diminution de la variabilité et la résolution des problèmes. Ensemble, ils permettent d’atteindre l’excellence opérationnelle et d’améliorer la satisfaction client. La méthodologie lean sigma repose sur plusieurs piliers fondamentaux :- La compréhension approfondie des processus existants dans l’entreprise

- L’identification des sources de non-qualité et des gaspillages

- L’utilisation d’outils structurés pour la résolution de problèmes et l’amélioration continue

- L’implication de chaque équipe dans les projets d’amélioration

Définir les indicateurs clés de performance adaptés à l’industrie

Choisir les bons indicateurs pour piloter la performance

Pour garantir l’efficacité d’une démarche lean six sigma, il est essentiel de sélectionner des indicateurs clés de performance (KPI) adaptés à l’industrie et à chaque projet d’amélioration. Ces indicateurs servent de boussole pour mesurer l’impact des actions menées sur la qualité, la satisfaction client et la performance globale de l’entreprise.- Alignement avec les objectifs stratégiques : Les KPI doivent refléter les priorités de l’entreprise, qu’il s’agisse de réduire les défauts, d’optimiser les processus ou d’améliorer la satisfaction client.

- Mesurabilité et pertinence : Il est important que chaque indicateur soit mesurable, fiable et pertinent pour le processus concerné. Par exemple, le taux de non-conformité, le temps de cycle ou le coût de la non-qualité.

- Implication des équipes : Les équipes, qu’elles soient black belt, green belt ou yellow belt, doivent comprendre l’intérêt de chaque indicateur pour s’engager pleinement dans la démarche d’amélioration continue.

Exemples d’indicateurs adaptés au lean sigma

Voici quelques exemples d’indicateurs fréquemment utilisés dans les projets lean management et sigma :| Indicateur | Objectif | Outils associés |

|---|---|---|

| Taux de défauts | Réduire les erreurs et améliorer la qualité | Diagramme de Pareto, DMAIC |

| Temps de cycle | Optimiser les processus et réduire les gaspillages | VSM, 5S, Kaizen |

| Satisfaction client | Mesurer l’impact des projets d’amélioration sur le client | Enquêtes, Net Promoter Score |

| Coût de la non-qualité | Identifier les pertes financières liées aux défauts | Analyse des coûts, AMDEC |

Adapter la méthodologie à chaque contexte industriel

La sélection des indicateurs doit tenir compte des spécificités de chaque secteur industriel et des attentes des clients. Une bonne formation lean et sigma, adaptée au niveau de ceinture (belt), permet de mieux comprendre les enjeux et de choisir les outils les plus pertinents pour chaque projet. La certification lean ou sigma renforce cette expertise et favorise l’excellence opérationnelle. Pour aller plus loin sur l’optimisation des processus industriels et la performance, consultez cet article sur l’importance d’un plan industriel performant. L’identification et le suivi rigoureux des KPI sont donc des leviers majeurs pour piloter efficacement la qualité et garantir la réussite des projets d’amélioration continue dans l’entreprise.Impliquer les équipes dans la démarche d’amélioration continue

Mobiliser les collaborateurs autour de la démarche lean sigma

L’engagement des équipes est un levier essentiel pour réussir un projet d’amélioration continue en entreprise. La méthode lean six sigma, en combinant rigueur et agilité, permet de fédérer les collaborateurs autour d’objectifs communs de performance et de satisfaction client. Pour impliquer efficacement chaque membre de l’équipe, il est important de :- Clarifier les rôles et responsabilités selon la ceinture (yellow belt, green belt, black belt) pour chaque projet d’amélioration.

- Proposer des formations adaptées à la méthodologie lean sigma et à la résolution de problèmes.

- Mettre en place des outils collaboratifs pour suivre l’avancement des projets et partager les bonnes pratiques.

- Valoriser les réussites collectives afin de renforcer la motivation et l’adhésion à la démarche.

Gérer la résistance au changement lors de la mise en œuvre

Anticiper et accompagner la transition vers le lean sigma

La mise en œuvre d’une démarche lean six sigma dans l’industrie s’accompagne souvent de résistances internes. Ces freins peuvent venir de la méconnaissance des outils, de la peur de perdre certains repères ou encore d’une incompréhension des bénéfices attendus pour la performance et la satisfaction client. Pour réussir cette transition, il est essentiel d’adopter une approche structurée et humaine.

- Communiquer sur la finalité : Expliquer clairement les objectifs de la méthode lean sigma, en insistant sur l’amélioration des processus, la résolution de problèmes et l’optimisation de la qualité. Montrer comment chaque projet contribue à l’excellence opérationnelle et à la satisfaction client.

- Former et impliquer : Proposer des formations adaptées à chaque niveau (yellow belt, green belt, black belt) pour donner à chacun les outils et la méthodologie nécessaires. La formation lean et la certification lean sont des leviers pour renforcer la confiance des équipes dans la démarche.

- Valoriser les succès : Mettre en avant les premiers gains obtenus grâce à la méthode sigma, même modestes, pour motiver les équipes et démontrer la pertinence de la méthodologie lean. Cela permet de fédérer autour des projets d’amélioration continue.

- Accompagner le changement : S’appuyer sur des relais internes, comme les ceintures lean (belt lean), pour soutenir les équipes au quotidien. Le management doit être exemplaire et à l’écoute des préoccupations, en adaptant les outils et la communication selon les besoins.

La gestion de la résistance au changement est un facteur clé pour garantir la réussite des projets d’amélioration et la pérennité des résultats. En favorisant l’adhésion et l’engagement, l’entreprise optimise ses processus et développe une culture de la qualité durable.

Exploiter les données pour piloter la qualité

Valoriser les données pour une prise de décision efficace

Dans l’industrie, la collecte et l’analyse des données sont devenues des leviers essentiels pour piloter la qualité et optimiser les processus. La méthode lean six sigma, en s’appuyant sur des outils structurés comme le DMAIC, permet d’exploiter les informations issues du terrain pour identifier les problèmes, mesurer la performance et orienter les projets d’amélioration. Les ceintures (yellow belt, green belt, black belt) formées à la méthodologie lean sigma jouent un rôle clé dans l’interprétation des indicateurs et la résolution de problèmes. Leur expertise contribue à transformer les données brutes en actions concrètes, au service de l’excellence opérationnelle et de la satisfaction client.- Utilisation des outils statistiques pour détecter les écarts de performance et anticiper les dérives

- Analyse des causes racines pour cibler les actions d’amélioration processus

- Suivi des projets via des tableaux de bord adaptés au management et à l’équipe

Assurer la pérennité des gains obtenus

Maintenir l’excellence opérationnelle sur le long terme

Assurer la pérennité des gains issus d’une démarche lean six sigma représente un véritable défi pour toute entreprise industrielle. Après avoir mis en place des projets d’amélioration et optimisé les processus, il est essentiel de garantir que les résultats obtenus ne s’essoufflent pas avec le temps. Pour cela, plusieurs leviers peuvent être activés :- Standardiser les bonnes pratiques : Documenter les solutions éprouvées, intégrer les outils lean et sigma dans les procédures, et former régulièrement les équipes (yellow belt, green belt, black belt) pour renforcer la culture qualité.

- Mettre en place un management visuel : Utiliser des tableaux de bord et des indicateurs de performance pour suivre l’évolution des processus et détecter rapidement les écarts.

- Encourager la résolution de problèmes en continu : Instaurer des rituels d’équipe pour partager les retours d’expérience, identifier de nouveaux axes d’amélioration et maintenir l’engagement autour de la méthodologie lean sigma.

- Renforcer la formation et la certification : Proposer des parcours de formation lean et sigma adaptés à chaque niveau de ceinture (belt), afin de développer les compétences et l’autonomie des collaborateurs dans la gestion de projets d’amélioration.

Suivi et adaptation des processus

La clé pour maintenir la performance et la satisfaction client réside dans la capacité à adapter les processus en fonction des évolutions du marché et des attentes. Le lean management et la méthode sigma offrent des outils pour piloter la qualité, mais il est crucial de rester agile et d’ajuster les méthodes en continu.| Outils | Objectif | Bénéfices |

|---|---|---|

| Audit régulier | Vérifier l’application des standards | Prévenir les dérives, garantir la conformité |

| Cartographie des processus | Identifier les points de friction | Optimiser les flux, améliorer la performance |

| Feedback client | Mesurer la satisfaction | Adapter l’offre, renforcer la fidélité |