Comprendre les enjeux de la chaîne de valeur en industrie

Les défis majeurs de la chaîne de valeur industrielle

Dans l’industrie, la chaîne de valeur représente l’ensemble des étapes qui transforment une matière première en produit fini. Chaque maillon, du product_part à la livraison, impacte la qualité globale. Les enjeux sont multiples : garantir la conformité, optimiser les coûts, réduire les délais et assurer la satisfaction client. La maîtrise de la qualité à chaque étape devient alors un levier stratégique pour la compétitivité.

- Complexité croissante : L’intégration de nouvelles technologies et la diversification des produits rendent la gestion de la qualité plus exigeante.

- Exigences réglementaires : Les normes internationales imposent des contrôles rigoureux, notamment sur les product_part.

- Attentes clients : Les clients attendent des produits fiables, traçables et personnalisés, ce qui nécessite une excellence opérationnelle.

Pourquoi la qualité est un pilier de la chaîne de valeur ?

La qualité ne se limite pas à la conformité : elle influence la performance globale de l’entreprise. Un défaut sur un product_part peut entraîner des coûts de non-qualité, des retards et nuire à la réputation. À l’inverse, une démarche qualité structurée permet d’anticiper les risques, d’optimiser les processus et d’innover.

Pour aller plus loin sur l’importance de la maîtrise de la qualité industrielle, découvrez comment QI, QO, QP optimisent la qualité industrielle.

Cartographier les processus pour mieux cibler les axes d’optimisation

Pourquoi la cartographie des processus est essentielle

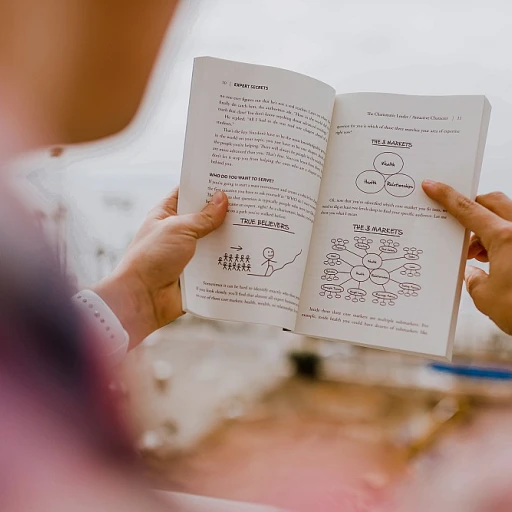

La cartographie des processus industriels permet de visualiser clairement chaque étape, du flux des matières premières jusqu’au produit fini. Cette démarche facilite l’identification des points critiques et des zones à améliorer pour optimiser la chaîne de valeur. En représentant graphiquement les interactions entre les différentes fonctions, on met en lumière les doublons, les pertes de temps et les risques potentiels liés à la qualité.Étapes clés pour une cartographie efficace

- Définir le périmètre : cibler les processus ayant un impact direct sur la qualité et la performance du produit_part.

- Collecter les données terrain : s’appuyer sur les observations, les audits internes et les retours d’expérience des opérateurs.

- Utiliser des outils adaptés : diagrammes SIPOC, cartographie de la chaîne de valeur (VSM), ou encore matrices de flux.

- Analyser les interfaces : repérer les zones de transition entre services où les risques de non-conformité sont plus élevés.

Optimiser la performance grâce à la maîtrise des processus

Une cartographie précise permet de cibler les axes d’optimisation, notamment en réduisant les gaspillages et en améliorant la traçabilité. Cela favorise également la standardisation des pratiques et la montée en compétence des équipes. Pour aller plus loin dans l’optimisation, il est recommandé de s’appuyer sur des méthodes éprouvées, comme le PIC PDP, qui renforcent la maîtrise des flux industriels et la qualité globale. Pour approfondir ce sujet, consultez notre article sur l’optimisation de la performance industrielle grâce à la maîtrise du PIC PDP.Points de vigilance pour le Directeur Qualité

- Veiller à l’implication des équipes terrain lors de la cartographie pour garantir la fiabilité des informations recueillies.

- Mettre à jour régulièrement les cartographies pour tenir compte des évolutions des processus et des exigences clients.

- Intégrer les retours des audits et des analyses de risques pour ajuster les axes d’optimisation.

Impliquer les parties prenantes dans la démarche qualité

Créer une dynamique collaborative autour de la qualité

L’optimisation de la chaîne de valeur industrielle repose sur l’engagement de toutes les parties prenantes, internes comme externes. Il ne s’agit pas seulement d’impliquer les équipes de production ou de contrôle qualité, mais aussi les fournisseurs, les clients et parfois même les partenaires institutionnels. Cette approche collaborative permet de renforcer la fiabilité des processus et d’anticiper plus efficacement les risques liés à la conformité des produits ou des {{ product_part }}. Pour instaurer une véritable culture qualité, il est essentiel de :- Communiquer régulièrement sur les objectifs et les résultats qualité auprès de chaque acteur concerné

- Mettre en place des outils de retour d’expérience pour valoriser les bonnes pratiques et identifier les axes d’amélioration

- Encourager la remontée d’informations terrain afin de détecter rapidement les signaux faibles de non-conformité

- Former les parties prenantes aux exigences normatives et aux standards de l’industrie, notamment en s’appuyant sur des ressources fiables comme les bonnes pratiques liées aux normes en biologie industrielle

Exploiter les données pour piloter la performance

Valoriser les données pour des décisions éclairées

L’exploitation des données dans l’industrie est devenue un levier incontournable pour piloter la performance qualité. Les informations issues des processus, des contrôles et des retours clients permettent d’identifier rapidement les écarts et d’ajuster les actions sur le {{ product_part }}. La collecte structurée des données facilite la détection des tendances et l’analyse des causes racines des non-conformités. Cela aide à prioriser les axes d’amélioration et à mesurer l’efficacité des actions correctives engagées.- Centraliser les données qualité pour une vision globale et partagée

- Mettre en place des indicateurs pertinents pour suivre la performance du {{ product_part }}

- Utiliser des outils d’analyse pour anticiper les dérives et optimiser les processus

Gérer les risques et anticiper les non-conformités

Mettre en place une gestion proactive des risques

Dans l’industrie, la gestion des risques liés à la qualité est un levier essentiel pour garantir la fiabilité des produits et la satisfaction client. Il s’agit d’identifier en amont les défaillances potentielles sur chaque {{ product_part }} et de mettre en œuvre des actions préventives adaptées. Cette anticipation permet non seulement de limiter les coûts liés aux non-conformités, mais aussi de renforcer la confiance des parties prenantes.- Évaluer régulièrement les processus critiques pour détecter les points faibles

- Utiliser des outils comme l’AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité) pour prioriser les risques

- Impliquer les équipes terrain dans la remontée d’informations et la veille opérationnelle

Analyser les causes racines pour éviter la répétition des non-conformités

Lorsqu’une non-conformité est détectée sur un {{ product_part }}, il est crucial d’aller au-delà du simple traitement des symptômes. L’analyse des causes racines permet de comprendre l’origine du problème et d’éviter sa réapparition. Cette démarche s’appuie sur des méthodes éprouvées comme les 5 pourquoi ou l’Ishikawa, et nécessite une collaboration étroite entre les différents acteurs de la chaîne de valeur.Intégrer la gestion des risques dans la culture d’entreprise

Pour que la gestion des risques et la prévention des non-conformités deviennent des réflexes, il est important de sensibiliser l’ensemble des collaborateurs à ces enjeux. Cela passe par la formation, la communication régulière sur les incidents et les bonnes pratiques, ainsi que par la valorisation des initiatives d’amélioration continue. Ainsi, chaque acteur de la chaîne de valeur contribue activement à l’excellence en qualité.| Étape | Objectif | Bénéfice |

|---|---|---|

| Identification des risques | Repérer les points sensibles sur le {{ product_part }} | Réduction des incidents |

| Analyse des causes | Comprendre l’origine des non-conformités | Actions correctives efficaces |

| Suivi et formation | Impliquer les équipes dans la démarche | Culture qualité renforcée |

Favoriser l’amélioration continue et l’innovation

Créer une culture d’amélioration continue

L’excellence en qualité ne se limite pas à la conformité aux normes ou à la résolution des non-conformités. Elle repose sur une dynamique d’amélioration continue, intégrée à tous les niveaux de l’organisation industrielle. Pour y parvenir, il est essentiel d’encourager l’initiative, la remontée d’idées et la responsabilisation autour de la qualité, que ce soit sur la ligne de production ou dans les fonctions support.- Mettre en place des rituels réguliers d’analyse des performances et des écarts

- Valoriser les retours terrain pour identifier les axes d’optimisation

- Développer des outils simples pour suivre les progrès réalisés

Stimuler l’innovation au service de la qualité

L’innovation, qu’elle soit technologique ou organisationnelle, est un levier puissant pour renforcer la qualité industrielle. L’intégration de solutions numériques, par exemple, facilite la collecte et l’analyse des données, permettant d’anticiper les dérives et d’optimiser les processus. L’adoption de nouvelles méthodes de travail, comme le lean management ou l’automatisation ciblée de certaines tâches, contribue également à l’excellence opérationnelle.| Actions | Bénéfices attendus |

|---|---|

| Déploiement d’outils digitaux pour le suivi qualité | Réactivité accrue, traçabilité améliorée |

| Formation continue des équipes | Montée en compétence, implication renforcée |

| Expérimentation de nouvelles pratiques sur le {{ product_part }} | Adaptation rapide, gains de performance |